Massimizzare le prestazioni della caldaia: controllare i combustibli incombusti per migliorare l'efficienza e sicurezza

La combustione e l’importanza dei combustibili non bruciati

La combustione avviene quando il combustibile reagisce con l’ossigeno per produrre energia sotto forma di calore. L’energia generata dalla combustione viene utilizzata per far funzionare diverse apparecchiature, tra cui caldaie, forni, essiccatori e motori. Oltre al calore, i sottoprodotti della reazione chimica sono CO (monossido di carbonio), CO2 (anidride carbonica) e H2O (acqua).

La combustione ottimale si verifica quando l’energia derivante dalla combustione viene sfruttata nel modo più efficiente possibile, limitando le perdite di calore e consumando completamente il combustibile. Tuttavia, una combustione inefficiente e potenzialmente pericolosa può verificarsi quando le condizioni all’interno di un bruciatore o di un sistema di combustione non sono ottimali a causa della normale usura dovuta all’età della caldaia o a un malfunzionamento generale, con conseguente emissione diretta di incombusti (idrocarburi) come gas naturale, metano, propano, ecc. come sottoprodotto. Le emissioni di incombusti durante la combustione indicano una perdita di efficienza e una minaccia potenzialmente grave per la sicurezza.

Perché monitorare gli idrocarburi?

Le emissioni di idrocarburi sono un importante indicatore della qualità complessiva della combustione e del fatto che un sistema sia sicuro o necessiti di manutenzione immediata, come dimostrato dalle seguenti condizioni: combustione perfetta, buona combustione e combustione pericolosa.

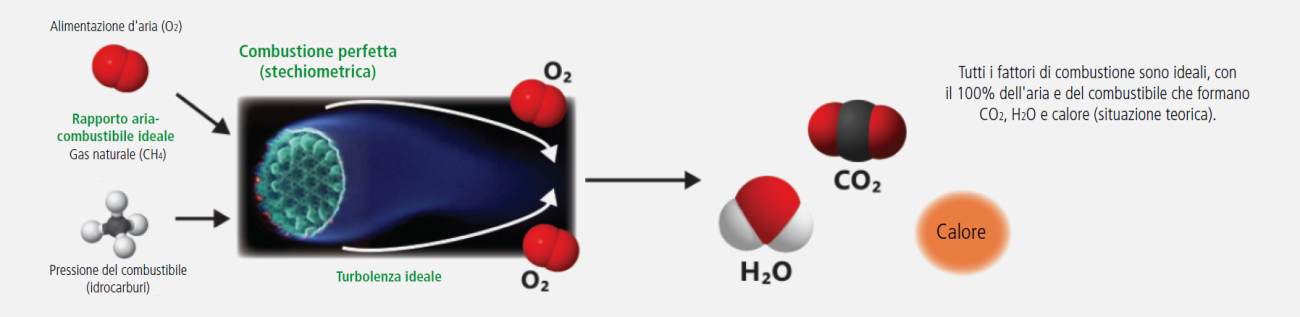

Combustione perfetta (stechiometrica)

La combustione perfetta si verifica quando in un sistema è assicurato il rapporto ideale tra combustibile e aria, con una miscelazione e una turbolenza ottimali che non producono perdite ed estraggono tutta l’energia dal combustibile.

In realtà, la combustione perfetta è teorica e irraggiungibile a causa di una serie di fattori che rendono impossibile un’efficienza del 100%. Sebbene la combustione perfetta sia irraggiungibile, è utile comprendere le condizioni in cui si verificherebbe per regolare opportunamente i sistemi di combustione. Affinché si verifichi una combustione perfetta, è necessario che si verifichino i seguenti fattori:

Presupposti necessari in una combustione ottimale:

• Un bruciatore perfettamente progettato e il processo di combustione in condizioni perfette

• Le caratteristiche del combustibile sono costanti e non variano

• La turbolenza è ottimale

• Il tiraggio della caldaia è ideale

Assumendo questi parametri ideali, l’ossigeno (O2) e il combustibile vengono immessi nel bruciatore con una turbolenza

corretta e con il livello ideale di ossigeno. Il consumo di aria e combustibile è efficiente al 100% e si generano

CO2, H2O e calore senza altri sottoprodotti.

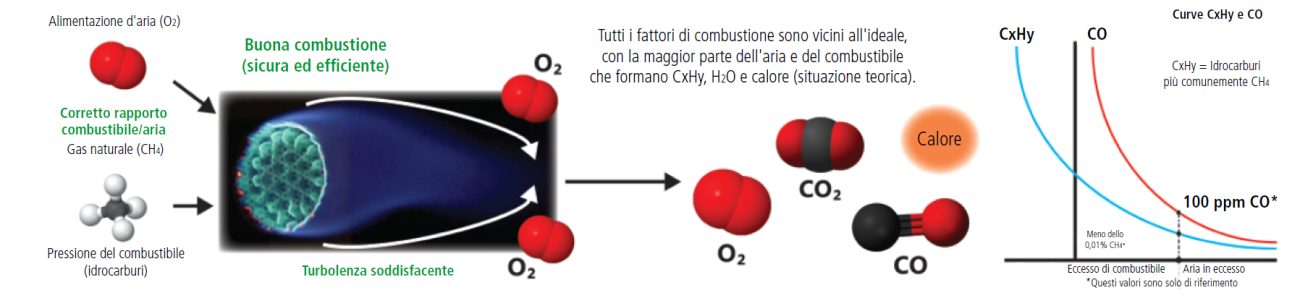

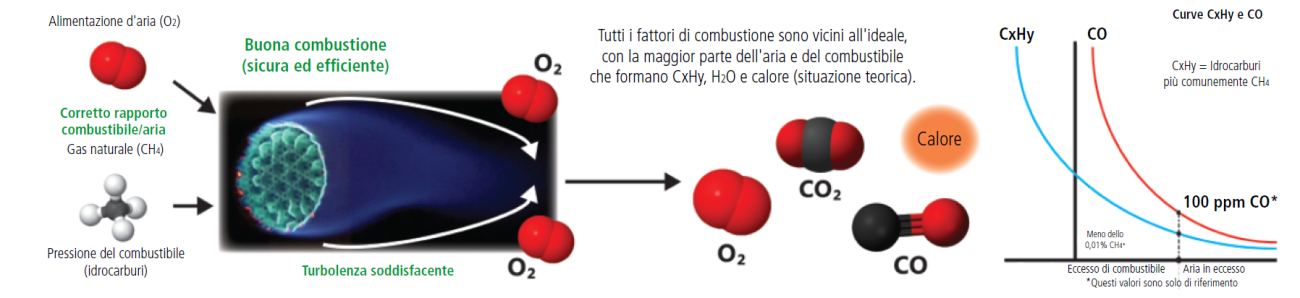

Buona combustione (sicura ed efficiente)

Una buona combustione significa che tutti i fattori di combustione sono vicini a quelli ideali, con un rendimento di combustione ottimale.

Fattori per una buona combustione :

• Pressione del gas/flusso di combustibile relativamente costante (corretto rapporto combustibile/aria)

• Bruciatore in buone condizioni, come progettato dal costruttore

• Le caratteristiche del combustibile sono relativamente costanti

• Turbolenza vicina a quella ottimale

• Il tiraggio della caldaia è vicino a quello ottimale

In queste condizioni, aria e combustibile si combinano per formare acqua (H2O), anidride carbonica (CO2) e calore, con emissioni di monossido di carbonio (CO) inferiori a 100 ppm. L’emissione di idrocarburi è minima o nulla perché il sistema utilizza quasi il 100% del combustibile, massimizzando il rendimento della combustione e l’efficacia della manutenzione.

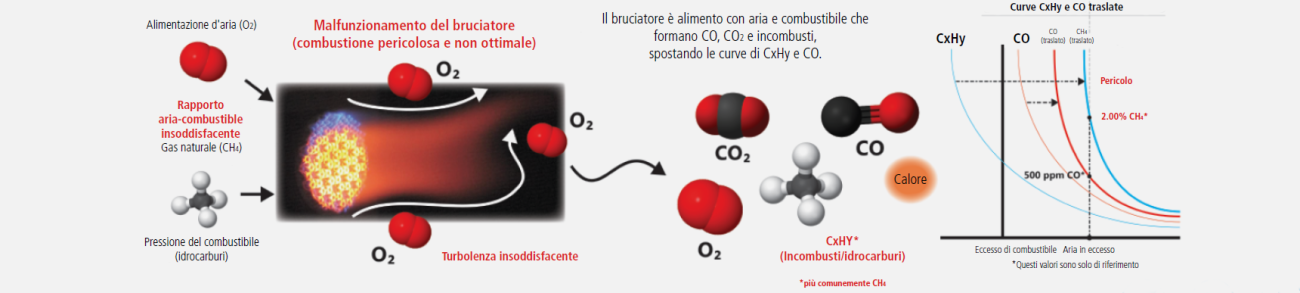

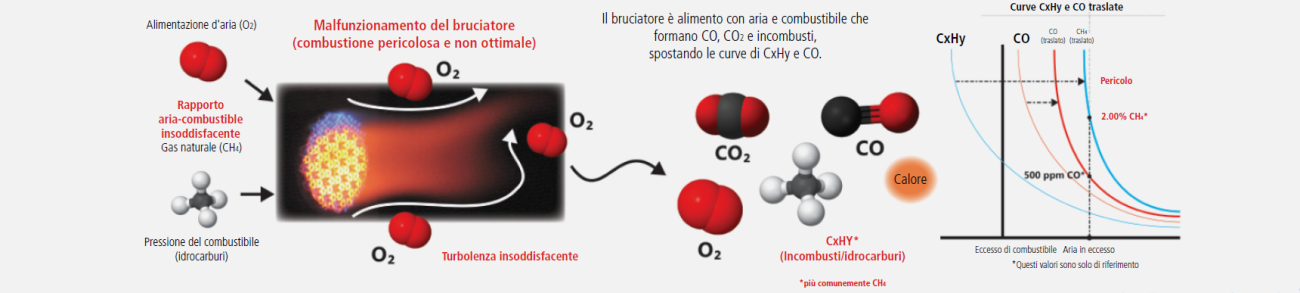

Combustione non efficiente/pericolosa

La combustione non efficiente o pericolosa si verifica in caso di scarsa manutenzione sottoforma di malfunzionamento di uno o più aspetti di un sistema, con conseguente perdita di energia, formazione di usura e/o incombusti ed emissioni eccessive. In questo caso, vengono emessi idrocarburi incombusti (CxHy), che indicano l’inefficienza del bruciatore, il quale diventa potenzialmente pericoloso e necessita di manutenzione immediata. In breve, si verifica una riduzione significativa del rendimento di combustione e la formazione di prodotti di combustione indesiderati.

Fattori di combustione pericolosi/incorretti :

• Pressione del gas/flusso di combustibile instabile (rapporto combustibile/aria non corretto).

• Bruciatore difettoso

• Caratteristiche inconsistenti del combustibile

• Turbolenza inadeguata e miscela aria-combustibile errata

• Il tiraggio della caldaia non è ottimale

In queste condizioni, l’aria e il combustibile si miscelano formando acqua (H2O), anidride carbonica (CO2) e calore, con emissioni aggiuntive di monossido di carbonio (CO) superiori a 100 ppm e idrocarburi incombusti.

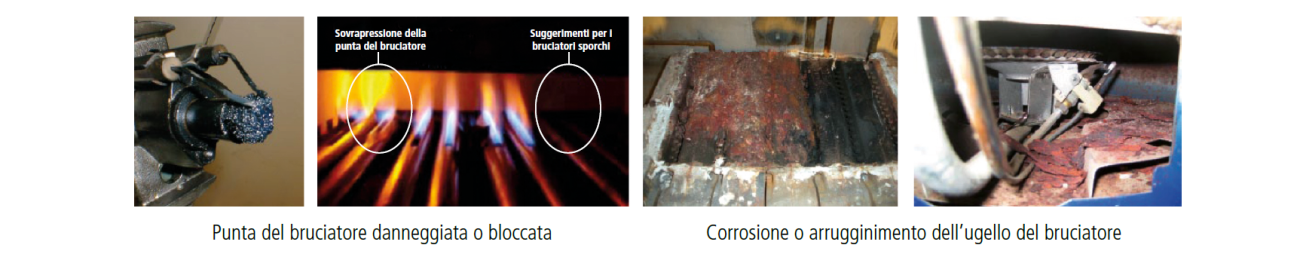

Esempi di combustione pericolosa

Massimizzare la combustione: controllare l’efficienza e la sicurezza della manutenzione

Una buona manutenzione permette una combustione conforme al progetto del produttore. La sicurezza è strettamente

legata alla buona manutenzione ed estremamente importante. Quando i componenti del bruciatore invecchiano si deteriorano causando la diminuzione dell’efficienza e della sicurezza.

Una buona manutenzione di una caldaia richiede i seguenti passaggi:

1. Eseguire la manutenzione e le ispezioni visive raccomandate dai produttori di caldaie e bruciatori.

2. Monitorare attentamente i gas associati alla combustione, compresa la quantità di O2 in eccesso necessaria per ottenere una buona combustione e le emissioni come il monossido di carbonio (CO) e qualsiasi ncombusto o idrocarburi (CxHy) nei gas di scarico.

Controllare il rendimento di combustione è un’operazione di routine per i professionisti del riscaldamento. Tuttavia, valutare e monitorare l’efficienza e la sicurezza del sistema, è una pratica che, se trascurata, determina un potenziale pericolo. La strumentazione progettata per affrontare questi due importanti parametri è indispensabile per i professionisti che desiderano fornire un livello di assistenza massima ai clienti che richiedono la maggiore efficienza e sicurezza della loro caldaia.

Soluzione per il monitoraggio dell’efficienza e della sicurezza: Sauermann Si-CA 230

Sauermann offre la possibilità di valutare in modo rapido e semplice il rendimento di combustione l’efficacia e la sicurezza con il suo analizzatore di combustione portatile Si-CA 230. Questo analizzatore è in grado di misurare i valori di O2, CO, NO, NO2, temperatura dei fumi, temperatura aria comburente, pressione del gas e tiraggio.

Inoltre calcola i parametri di rendimento di combustione, CO2 ed eccesso d’aria. Può anche misurare gli incombusti (CxHy).

Il Si-CA 230 può anche monitorare i livelli di CO nell’ambiente e l’integrità dello scambiatore di calore, per garantire la sicurezza nelle aree adiacenti alle apparecchiature di combustione.

Questo analizzatore fumi, unico nel suo genere, include l’applicazione Sauermann Combustion e il software per PC con connessione wireless per la stampa di rapporti e letture in loco, raccordi metallici robusti, celle sostituibili sul campo e funzioni di facile utilizzo supportate dall’impareggiabile assistenza tecnica e dal servizio di Sauermann.